Клиент

Крупный промышленный холдинг, объединяющий более 15 цементных заводов полного цикла, а также карьеры по добыче нерудных материалов. Входит в ТОП производителей цемента в мире, выпуская 20 млн тонн цемента в год. Из-за NDA мы не можем называть компанию.

В холдинге — более 8000 сотрудников. Большая часть задействована на производстве, треть персонала — это инженерно-технические специалисты, остальные 5% — занимаются менеджментом, продажами, наймом персонала и т.д.

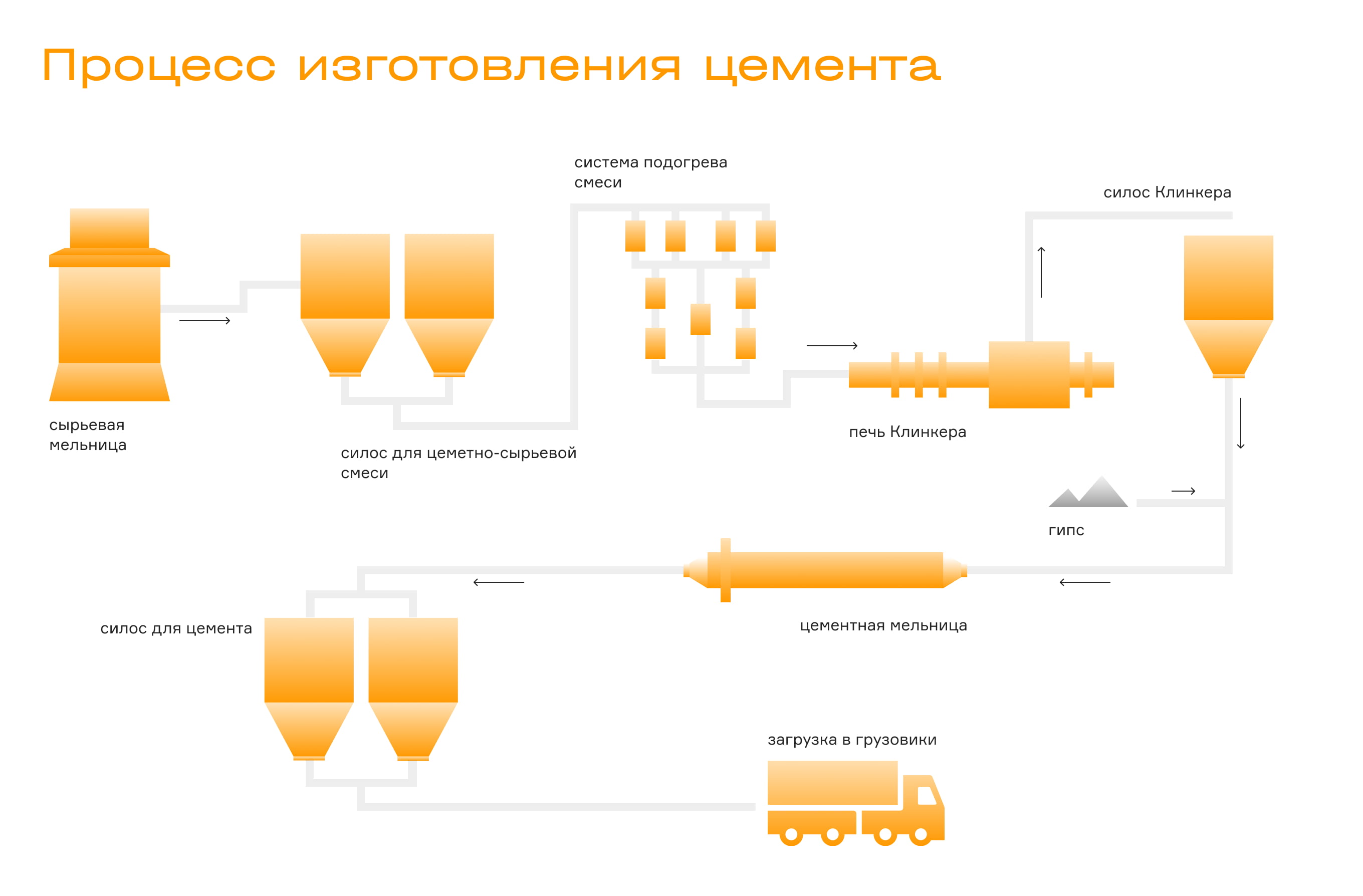

Производство цемента — процессное и непрерывное. Вот схема, как оно устроено на каждом заводе холдинга.

Проблема

У заводов — разные автоматизированные системы управления технологическим процессом (АСУ ТП). Причём информация о ходе работ не собирается в единую базу данных.

Отсутствие такой базы и интерактивной модели предприятий не позволяет топ-менеджменту оперативно принимать управленческие решения: например, планировать загрузку заводов, вовремя закупать и ремонтировать оборудование, контролировать качество и сбыт продукции.

Задача

Необходимо разработать MES — единую информационную систему управления производством, которая будет:

- автоматизировать сбор данных о процессах на заводах в режиме реального времени

- формировать отчёты о производственных процессах в едином формате на каждом заводе

Решение

Проектирование системы

Мы погрузились в производственный процесс цементного завода: изучили добычу и переработку сырья, обжиг сырьевой смеси, получение клинкера, помол клинкера в порошок, производство цемента, а также упаковку, отгрузку и хранение продукции на складе. Проанализировали локальные АСУ ТП и оценили готовность заводов к внедрению MES.

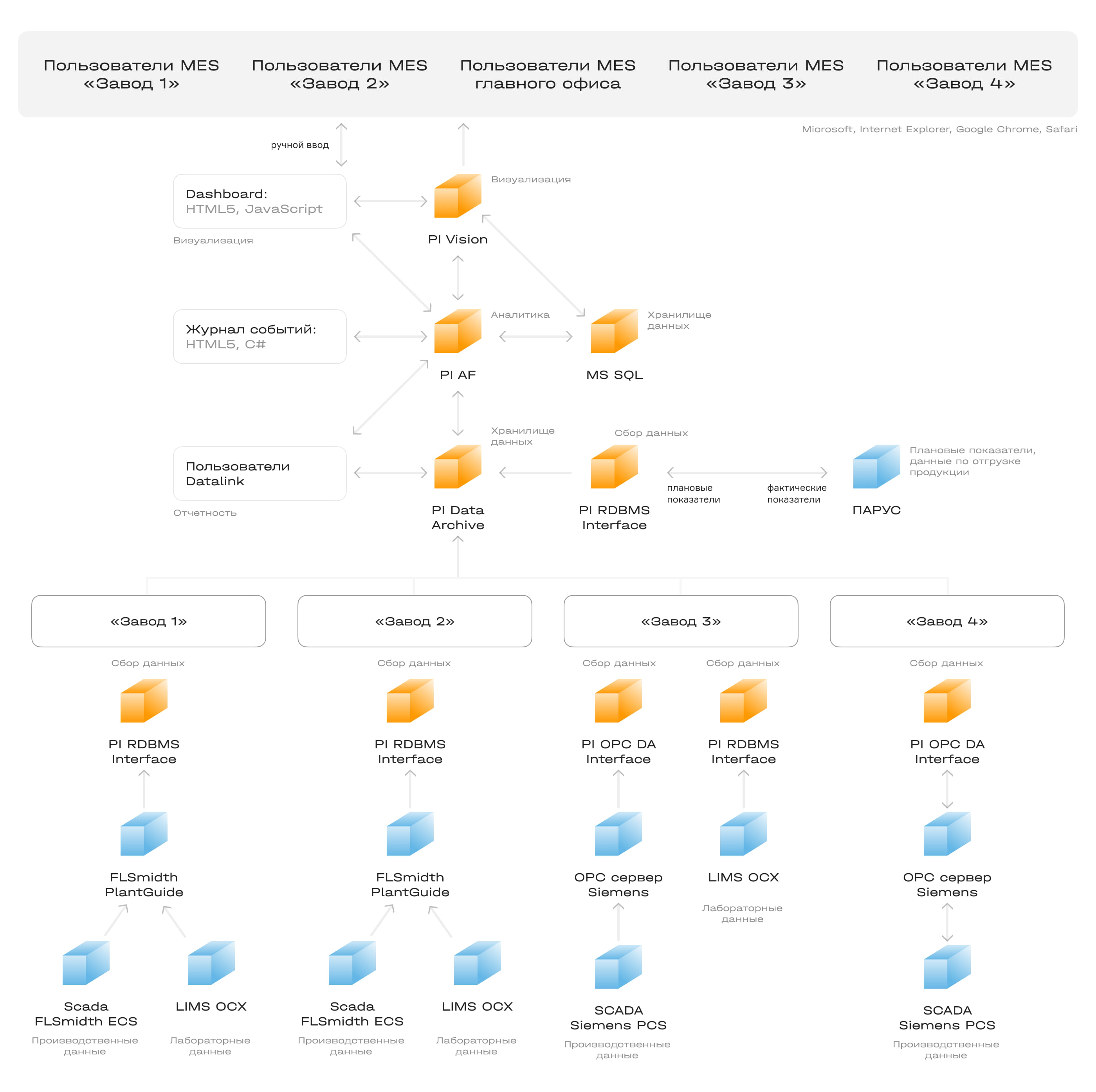

Эту систему мы разработали на базе программного обеспечения PI System — это открытая инфраструктура данных, основанная на БД реального времени. Она обеспечивает сбор, хранение, анализ, поиск и визуализацию данных на всех уровнях управления предприятием.

Разработка и интеграция

Чтобы сотрудники предприятий полноценно могли пользоваться сервисами MES и успешно решать свои задачи по управлению всеми циклами производства, необходимо было правильно подобрать и развернуть компоненты инфраструктуры на всех уровнях:

PI RDBMS interface — интерфейс позволяет выполнять двусторонний обмен данными между системой PI System и любой реляционной базой данных

PI OPC DA interface — интерфейс позволяет выполнять двусторонний обмен данными между системой PI System и OPC сервером

PI Data Link — клиентское приложение, позволяющее пользователю извлекать информацию из PI System в электронные таблицы Microsoft Excel

PI AF — инструмент для создания организационных и технологических моделей и схем производства, состоящих из элементов и их взаимосвязей и взаимозависимостей

PI Vision — интуитивно понятный инструмент визуализации веб-клиента, который обеспечивает быстрый, лёгкий и безопасный доступ ко всем данным системы PI

PI Data Archive — специализированная база данных для хранения данных временных рядов, с уникальным алгоритмом сжатия и скоростью восстановления данных

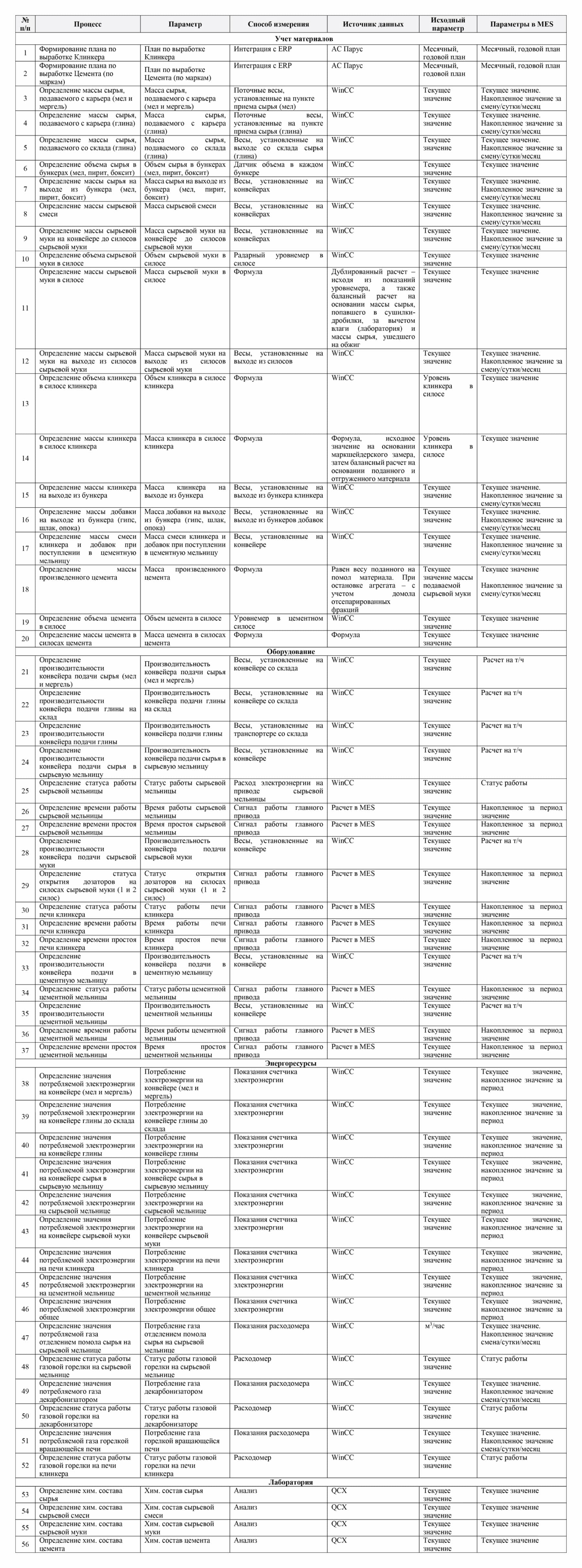

Вот весь перечень параметров одного завода, которые собирает или рассчитывает разработанная MES. Система получает данные из лабораторных информационных систем, с измерительных приборов, затем преобразует их или производит расчёты по формулам и выводит получившиеся значения параметров на экран.

Дашборды

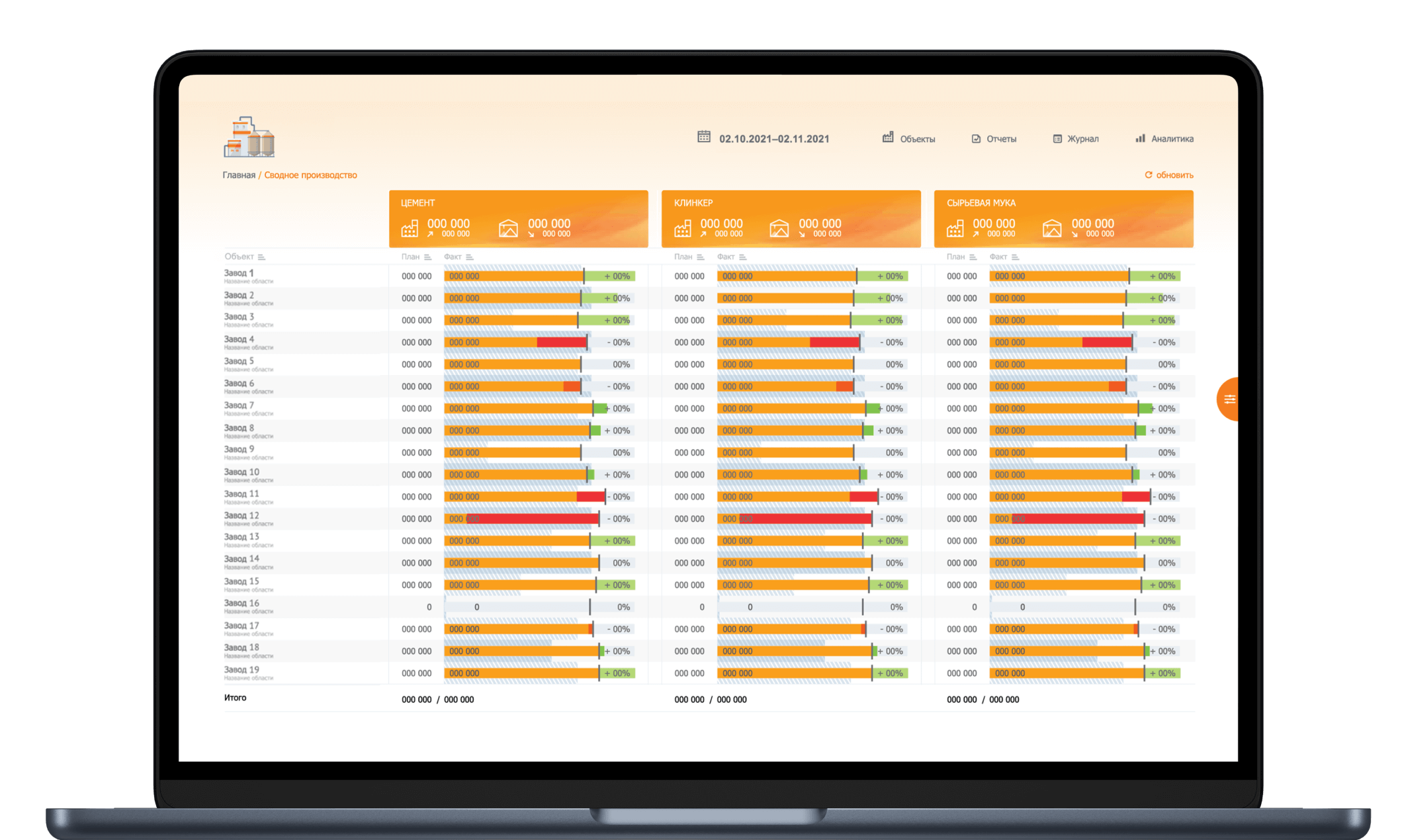

Интерфейс системы — понятный и удобный. Он не перегружен графическими элементами и обеспечивает быстрое отображение экранов.

Экранные формы, доступные пользователю, подразделяются на три основных вида: мнемосхемы, аналитические информационные панели, а также журнал событий и тревожных сообщений.

Поделили всю информацию системы на 4 условных уровня:

- общая информация по холдингу

- сравнение основных показателей по заводам

- детальная информация по заводу

- детальная информация по агрегату

Для визуализации показателей по всему холдингу мы продумали экран в виде карты, на которой размещены все заводы. Над каждым предприятием расположен индикатор, отображающий производство цемента, клинкера, отклонение от производственного плана.

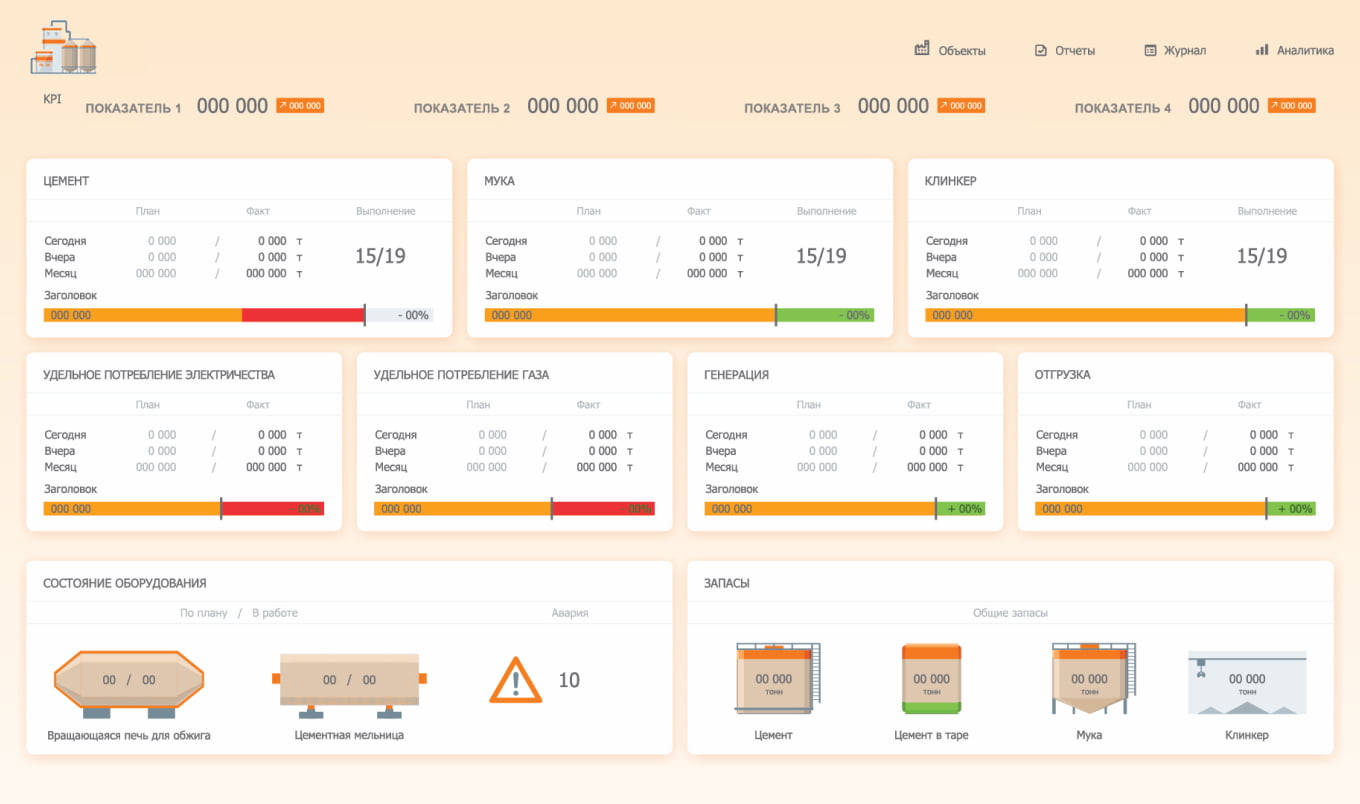

Данные в системе представили в формате дашбордов — это динамические отчёты, которые в режиме реального времени предоставляют информацию о бизнес-процессах и их эффективности. Например, о плановой и фактической загрузке предприятия, средней производительности, потреблении энергии, состоянии оборудования, запасах, детальных показателях по каждому заводу и т.д.

На этом дашборде сравниваются показатели по заводам. Справа есть возможность применить фильтр по заводам и вывести для сравнения только определённые предприятия.

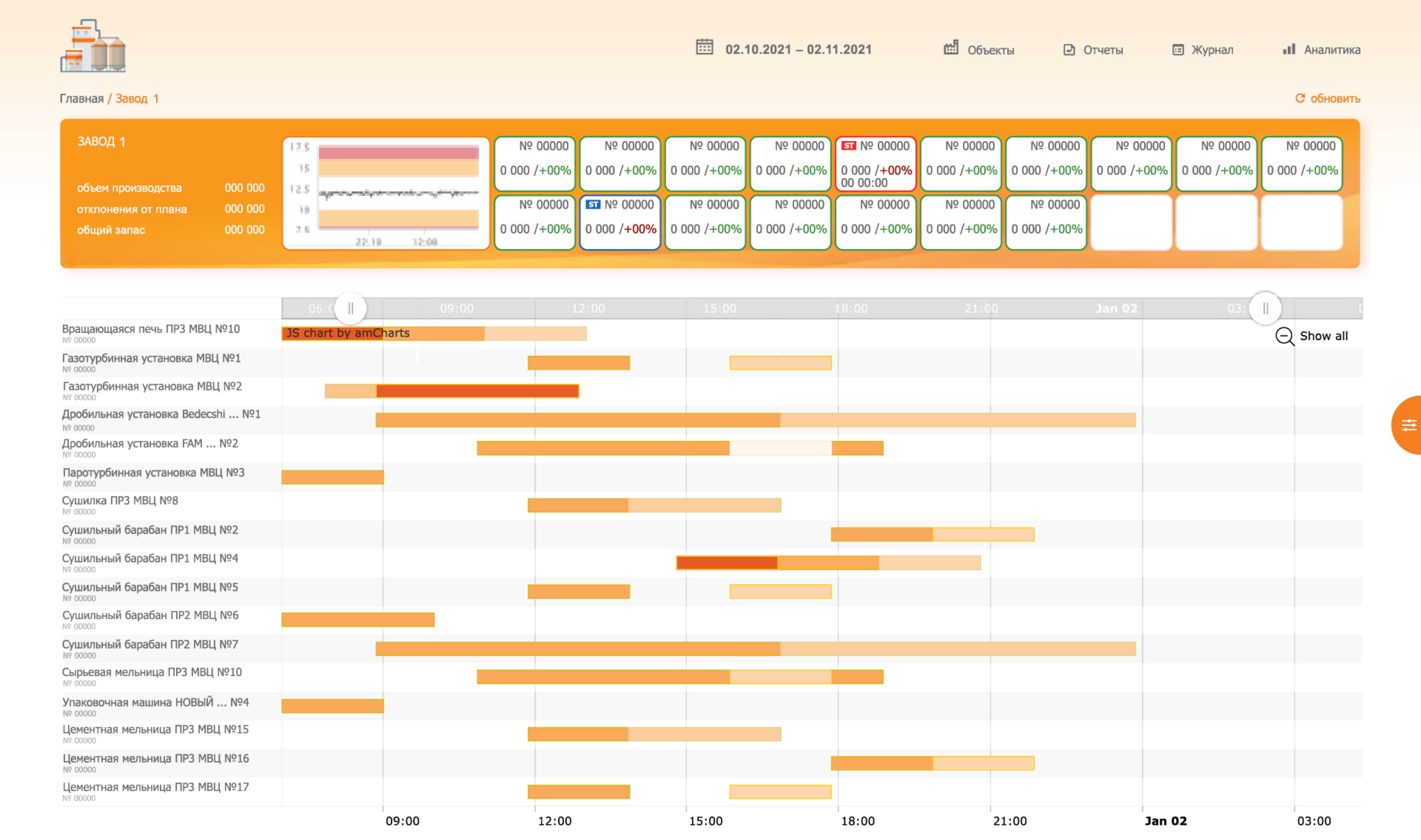

Так выглядит экран отдельного завода. На временной шкале отображается работа каждой печи, сушилки, мельницы и другого оборудования.

Здесь отображается плановая информация и фактические данные по переделам, состояние печей и мельниц, объёмы запасов сырья и готовой продукции. Прогресс-бар внизу блока показывает отношение текущего факта к плану. За 100% шкалы берётся месячный план.

Ещё один важный элемент дашборда — расходы электроэнергии и газа по всем переделам и в целом по заводу. Шкала работает аналогично.

Результат

Получившаяся система позволяет централизованно и оперативно контролировать производственные процессы, а также повышает их эффективность.

С помощью неё специалисты получают более объёмную и своевременную информацию о работе предприятий, могут более точно планировать загрузку заводов и сокращают трудозатраты на информационно-аналитическую деятельность.

Формируемые системой дашборды позволяют отслеживать производственные и финансовые показатели предприятий.

Ключевые эффекты от внедрения MES:

- снижение эксплуатационных расходов, сокращение простоев, ошибок, отходов и потерь производства, а также времени на производство продукции

- увеличение мощности производства

- усовершенствование управления жизненным циклом продукта

- усиление контроля качества

- увеличение объёма продукции при неизменных издержках производства

Технологии

PI System, OPC DA/HDA, OLE DB, ODBC, XML, CVS, DCOM, Yii2, React, Docker, MSSQL